La fosfatazione allo zinco è un trattamento superficiale chimico che trasforma la superficie di acciai e ghise in un rivestimento microcristallino, composto da fosfati di zinco. Questo processo viene utilizzato per migliorare l’aderenza di successivi rivestimenti (come vernici o gomme), per aumentare la resistenza alla corrosione e per ridurre l’usura in applicazioni meccaniche.

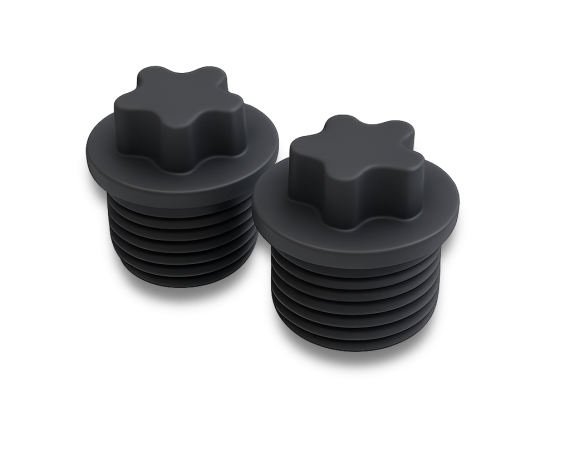

Grazie alla natura porosa dello strato fosfatato, il trattamento favorisce la ritenzione di oli protettivi e lubrificanti, migliorando il comportamento tribologico dei componenti. La fosfatazione allo zinco viene impiegata in molteplici settori, tra cui l’automotive, la meccanica industriale e il settore energetico, su particolari di piccole o grandi dimensioni, lavorati sia a telaio che a rotobarile.

È particolarmente indicata come preparazione alla verniciatura o alla gommatura, oppure come trattamento anticorrosivo temporaneo o definitivo, anche in ambienti moderatamente aggressivi.

| Normativa di riferimento | UNI EN ISO 9717:2017; ASTM F1137; DIN 50942; MIL DTL 16232; AMS03 11 |

| Struttura dello strato | Microcristallina, porosa, con cristalli aghiformi o prismatici |

| Colorazione | Dal grigio chiaro al grigio scuro, influenzata dalla composizione del substrato |

| Resistenza alla corrosione | 24–48 ore in nebbia salina secondo UNI ISO 9227, se oleato |

| Trattamenti finali disponibili | Oleatura (per protezione anticorrosiva) o asciugatura a secco con passivazione |

| Applicabilità | Adatta a componenti in ferro, acciaio al carbonio, acciaio legato e ghise |

| Modalità di lavorazione | A telaio (statico) o a rotobarile (dinamico), in base alla geometria e alle dimensioni dei pezzi |

| Compatibilità con altri processi | Ottima base per verniciatura, gommatura, teflonatura e applicazione di lubrificanti |

Normativa di riferimento: UNI EN ISO 9717:2017; ASTM F1137; DIN 50942; MIL DTL 16232; AMS03 11

Struttura dello strato: Microcristallina, porosa, con cristalli aghiformi o prismatici

Colorazione: Dal grigio chiaro al grigio scuro, influenzata dalla composizione del substrato

Resistenza alla corrosione: 24–48 ore in nebbia salina secondo UNI ISO 9227, se oleato

Trattamenti finali disponibili: Oleatura (per protezione anticorrosiva) o asciugatura a secco con passivazione

Applicabilità: Adatta a componenti in ferro, acciaio al carbonio, acciaio legato e ghise

Modalità di lavorazione: A telaio (statico) o a rotobarile (dinamico), in base alla geometria e alle dimensioni dei pezzi

Compatibilità con altri processi: Ottima base per verniciatura, gommatura, teflonatura e applicazione di lubrificanti

In questa sezione è possibile scaricare il PDF della specifica lavorazione.

La fosfatazione allo zinco è ideale per la protezione anticorrosiva e come base per vernici, mentre quella al manganese è indicata per applicazioni antigrippanti e antiusura.

Sì, lo strato fosfatato migliora la resistenza alla corrosione, soprattutto se combinato con un trattamento finale come l’oleatura o la verniciatura.

Assolutamente sì. La fosfatazione è spesso utilizzata proprio come pretrattamento per migliorare l’adesione della vernice alla superficie metallica.

Principalmente acciai e ghise. Non è adatta ad alluminio, rame o leghe non ferrose.

Sì, il trattamento può essere eseguito sia a rotobarile (per pezzi piccoli e in grande quantità) sia a telaio (per particolari più grandi o delicati).

Nessuna manutenzione specifica è necessaria sullo strato fosfatato, ma la protezione nel tempo dipende anche dall’ambiente operativo e da eventuali rivestimenti successivi applicati.